在鋁加工行業,材料的化學成分是決定產品性能和質量的核心因素之一。無論是鋁板、鋁棒、鋁型材,還是壓鑄件、擠壓件,元素含量的微小波動都可能影響機械強度、耐腐蝕性、加工性能以及客戶的最終使用體驗。為了精準、高效地管控生產過程,越來越多鋁加工廠開始引入自動直讀光譜儀(Automatic OES)。

一、鋁加工廠元素控制的重要性

鋁合金的性能來自于多種元素的配比,如鎂(Mg)、硅(Si)、銅(Cu)、錳(Mn)、鐵(Fe)、鋅(Zn)、鉻(Cr)等。 含量過高:可能導致合金脆性增加、焊接性下降。 含量過低:會降低材料強度或耐腐蝕性能。

在生產中,如果無法實時掌握成分波動情況,可能出現批量報廢、客戶投訴、出口受阻等問題,造成直接經濟損失。

二、自動光譜儀在鋁加工廠的作用

自動直讀光譜儀是一種能夠自動進樣、自動檢測并快速輸出成分結果的分析設備,適合批量、連續的生產檢測任務。 在鋁加工廠,它能實現:

來料檢測:防止不同牌號混入生產線。 熔煉過程監控:隨時取樣分析,調整合金比例。 成品出廠質檢:確保每批貨物的化學成分符合標準。 生產數據留存:為客戶和第三方檢測提供可追溯報告。

三、斯派克自動直讀光譜儀的優勢

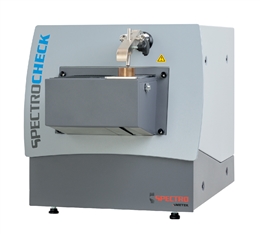

作為全球知名的光譜儀制造商,德國斯派克(SPECTRO)推出的自動直讀光譜儀在鋁行業應用廣泛,其主要優勢包括:

輕元素檢測能力強:可準確分析Mg、Si、Na、Li等輕元素,這對鋁合金尤為關鍵。 檢測速度快:單次分析僅需數秒,可滿足高產能鋁加工廠的節奏。 穩定性高:長時間運行仍能保持數據一致性,減少重復校準的頻率。 自動化程度高:可與生產線、ERP系統對接,實現檢測數據自動傳輸與存檔。

四、鋁加工廠的檢測流程建議

來料環節:每批原鋁錠或鋁合金原料進廠后,使用OES進行成分檢測,建立原材料數據庫。 生產環節:熔煉過程中定時取樣,快速分析合金成分,及時調整配比。 出廠環節:對每一爐次或每一批成品進行檢測,生成成分報告隨貨交付。 數據管理:通過軟件系統將所有檢測結果歸檔,方便后期追溯與客戶查詢。

五、結語

對于鋁加工廠而言,自動直讀光譜儀不僅是質量控制的核心設備,更是企業信譽和競爭力的保障。 廣州儀德精密科學儀器股份有限公司創立于2005年,二十年來堅持服務于國內實驗分析領域,專注于各類儀器的研究制造與營銷服務,是一家專門為客戶打造一站式、全鏈條和“交鑰匙”實驗室而組建的高新技術企業。

新品速遞 | 德國斯派克推出新一代 SPECTRO xSORT 手持式熒光(ED-XRF)光譜儀

新品速遞 | 德國斯派克推出新一代 SPECTRO xSORT 手持式熒光(ED-XRF)光譜儀 德國斯派克臺式直讀光譜儀 SPECTRO CHECK02

德國斯派克臺式直讀光譜儀 SPECTRO CHECK02 手持式礦石分析光譜儀 SPECTRO xSORT 德國斯派克

手持式礦石分析光譜儀 SPECTRO xSORT 德國斯派克 手持式XRF涂層測厚儀 德國斯派克

手持式XRF涂層測厚儀 德國斯派克